Produkt

Besser laufen lassen als auflegen

Maschinenarbeit im Durchlaufverfahren ist schneller als eine stationäre Bearbeitung. Neben Fertigungsstrassen gewinnt der Durchlauf auch bei Einzelmaschinen immer mehr an Bedeutung, weil diese ein stetig wachsendes Arbeits- und Einsatzspektrum aufweisen.

-

Vom Hochregallager aus bestückt ein Roboter derZuschnittanlage bei Alpnach Norm die Fertigungsstrasse. Bild: Christian Härtel -

Bernhard Wyrsch zeigt die neue Kantenan-leimanlage anhand eines perfekt abge- stimmten Durchlauf- verfahrens. Bild: Christian Härtel -

Die berühmte Engpass-Stelle liegt bei Alpnach nun bei den stationären Arbeiten mit den CNC-Maschinen. Bild: Christian Härtel -

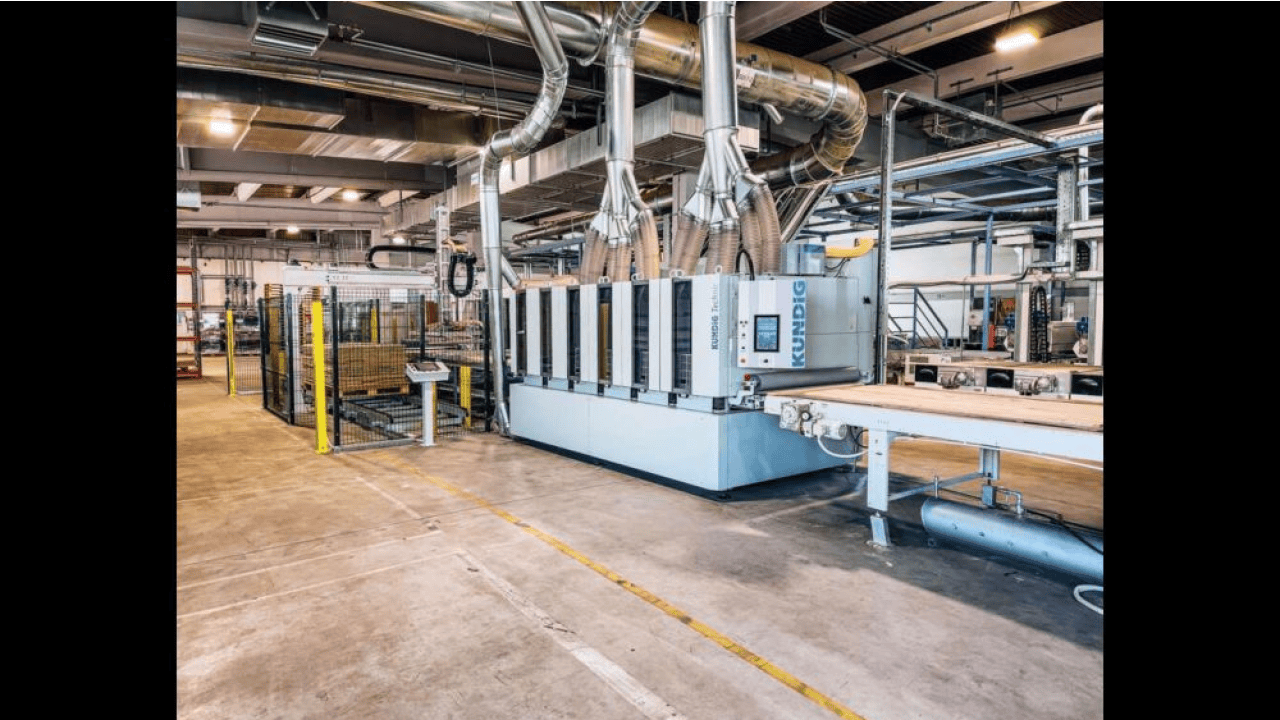

Die Integration in Fertigungslinien und damit die Anbindung an Vorschub- und Handlinggeräte sowie Leitsysteme ist bei Kündig Standard. Bild: Kündig

Am liebsten würde Bernhard Wyrsch die komplette Fertigung im Durchlauf organisieren. Als technischer Geschäftsleiter der Alpnach Schränke AG kennt er die Vorteile der fliessenden Produktion nur allzu gut. Schliesslich ist er auch in der Verantwortung, die Fertigung von Korpusmöbeln bei Alpnach möglichst wirtschaftlich zu gestalten. Derzeit investiert das Unternehmen am namensgebenden Obwaldner Standort mehrere Millionen Schweizer Franken in die Automatisierung der Produktion und damit auch in mehr Fertigung im Durchlaufverfahren.

«Die neue Anlage besteht aus einem automatisierten Zuschnitt aus dem Hochregallager mit direkter Verkettung zur Formatierungs- und Kantenleimanlage», erklärt Wyrsch. Davor waren es Insellösungen, der Zuschnitt war eher eine Station und weniger Quelle des Materialflusses. Danach gingen die Teile auf drei verschiedene Formatier- und Kantenleimanlagen.

Der Durchlauf ist immer effizienter

Die Bearbeitung im Fluss stellt die deutlich effizientere Fertigungsmethode dar. «Stationär heisst, ich lege das Teil auf die Maschine auf und nehme es wieder weg. Beim Durchlaufverfahren dagegen bewegt sich das Stück durch die Maschine oder die ganze Produktion», erklärt Patrik Meyer vom Technischen Vertrieb bei der Homag Schweiz AG in Höri ZH. Die jeweiligen Maschinen, welche eine Bearbeitung im Durchlauf ermöglichen, haben sich stets durchgesetzt. Viele davon sind heute so alltäglich, dass man die einstige Revolution kaum mehr vor Augen hat. Aber gegenüber der Langbandschleifmaschine war die Erfindung der Breitbandschleifmaschine ein Quantensprung. Nicht minder bedeutsam, als vor 60 Jahren die erste Kantenleimmaschine aus dem Hause Homag präsentiert wurde und damit die Kantenpresse ablöste. Zehn Jahre früher hatte Holz-Her bereits den Vorschubapparat erfunden. Wann immer er zur Anwendung kommt, steht er fast sinnbildlich für die Erleichterung und Wirtschaftlichkeit der Arbeit im Durchlaufverfahren.

Der Markt bestimmt die Fertigung

Auch im Handwerk setzen sich Maschinen im Durchlaufverfahren in vielen Bereichen weiter durch. Jüngeres Beispiel sind stehende Bohrcenter. «Gerade in der Schweiz sind wir mit über 200 installierten stehenden Bohrcentern äusserst erfolgreich mit dem Bohren im Durchlauf», sagt Meyer. Die Flexi-bilität durch die digitale Produktion führt offensichtlich auch dazu, dass die Losgrösse eins wirtschaftlich auf teuren Maschinen zu realisieren ist. Die Fertigung in Losgrösse eins ist auch das zentrale Thema für Bernhard Wyrsch. Früher habe es eine Produktionslinie für Serienteile, eine für Losgrösse eins und eine für Sonderformate gegeben. Die Strasse für Standardteile sei am Schluss noch zu etwa 30% ausgelastet gewesen. «Es entwickelt sich immer mehr in Richtung individuelle Fertigung. Die riesigen Mengen an gleichen Teilen sind vorbei. In Zukunft fertigen wir Losgrösse eins auftragsbezogen», sagt Wyrsch. Früher habe man viel auf Lager produziert. Nun wird dieses mit der neuen Anlage ganz verschwinden. Dies entspreche den Anforderungen des Marktes. Heute seien Schränke auf Mass gewünscht.

«Die alte Anlage für Losgrösse eins, die wir derzeit noch in Betrieb haben, hat in etwa eine Kapazität von 700 bis 800 Teilen pro Schicht. Die neue Anlage soll dann bis zu 1500 Teile pro Schicht machen», sagt Wyrsch. Die höhere Leistungsfähigkeit liegt nicht an grundlegenden technischen Neuerungen. Vielmehr sei es so, dass sich Aggregate heute schneller verstellen lassen, Rüstzeiten sich verkürzt hätten und auch die Planung mit den gut platzierten Zwischen-puffern intelligenter sei als früher. Damit alles funktioniere, seien die Pufferkapa-zitäten zwischen den verschiedenen Sta-tionen enorm wichtig, bestätigt Meyer die Rolle der Puffer als Zwischenlagerung.

Auch die Sortierung, um möglichst viele gleiche Arbeitsgänge durch die Maschine zu lassen, sei ein wichtiger Punkt. «So ist etwa die Dickenverstellung beim Kantenleimen mit relativ hohem Aufwand ver-bunden, weshalb immer grössere Mengen gleicher Materialstärke gefahren werden», erklärt Wyrsch. Dazu braucht es dann entsprechende Sortiereinrichtungen und Zwischenlager.

Noch ist das BAZ eine Sackgasse

Nach dem Bekanten werden die Teile bei Alpnach zu Kommissionen zusammengefasst und gehen dann zu den CNC-Anlagen. Hier sieht Wyrsch weiteres Potenzial für einen nächsten Ausbau mit einem Sortierlager und die anschliessende Weiterführung auf die CNC-Anlagen. Auch hier strebt man nach Durchlaufanlagen. Denn derzeit stellen die insgesamt sechs in Betrieb befind-lichen Bearbeitungszentren eine Sackgasse in der sonst auf leistungsfähigen Durchlauf ausgerichteten Fertigung dar.

Die Möglichkeit, auf der neuen Anlage Nutfräsungen auszuführen, wird eine Entlastung bringen. Ein Durchlauf oder eine mittels Roboter beschickte Fertigungszelle als eigenständige Durchlaufanlage gibt es bislang nicht. In den letzten Jahren stellten die Kantenleimer die Engpässe dar, neu würden es CNC-Maschinen sein. Das Auflegen und die Verstellung der Auflage-konsolen sei aufwendig und verursache hohe Rüstzeiten pro Stück.

Auch massives Holz besser im Fluss

Wie man Zeit spart, merken Schreiner meist nicht an Fertigungsstrassen mit Rückführungen. Vielmehr macht sich dies an Maschinen bemerkbar, bei denen die Arbeitsgänge in einem Durchgang erledigt werden. Etwa mithilfe eines Vier-Seiten-Hobels oder einer Breitbandschleifmaschine. Für diese beiden Maschinentypen sind in den letzten Jahren zahlreiche Veränderungen und Erweiterungen entwickelt wor den. So hobelt Weinig im Durchlaufverfahren mittels oszilierenden Wellen Strukturen in verschiedenster Art ins Holz. Und auch bei der Breitbandschleifmaschine gab es viele Weiterentwicklungen mit deutlich mehr Möglichkeiten. «Wir stellen fest, dass die Anzahl der Schleifaggregate bei unseren ausgelieferten Maschinen tendenziell steigt», sagt Sven Gutknecht, zuständig für das Marketing bei der Kündig AG in Wetzikon ZH. Dies spiegelt auch die beiden Hauptvorteile beim Durchlauf wider. Einerseits mit einem Durchgang möglichst viele Bearbeitungsschritte zu ermöglichen und ande- rerseits komplexe und individualisierte Anwendungen auch im Durchlauf zu bewerkstelligen. «Das Ausführen von immer mehr verschiedenen Arbeitsverfahren ist bei uns als Thema aktueller denn je. Ein typisches Beispiel ist die Ergänzung von Schleifmaschinen um Bürsten aller Art, zumeist zur Strukturierung von Werkstücken», sagt Gutknecht. Auch das Erzeugen von sägerauen Oberflächen mittels grobkörnigen Schleifbands auf einem Querschleifaggregat gehört dazu. Und selbst gehobelt wird inzwischen auf Kündig-Schleifanlagen. Auch für diese Zusatzanwendung sei die Nachfrage in den letzten Jahren stark angestiegen. Die Vorteile einer mit Messerwelle ausgestatteten Schleifmaschine scheinen auf der Hand zu liegen. «Üblicherweise kann mit wesentlich mehr Arbeitsbreite gehobelt werden als auf herkömmlichen Hobelma-schinen, und ein nachträgliches Kalibrieren und Feinschleifen ermöglicht fertige Oberflächen in nur einem Durchgang», erklärt Gutknecht.

Möchten Sie weitere Artikel aus der Schreiner-Welt lesen?

Jede Woche bereiten wir eine hochwertige und interessante Fachzeitschrift für unsere Leser auf. Sämtliche Inhalte werden von Fachleuten der Redaktion und dem Inserateverkauf geplant, bearbeitet, kontrolliert und gelayoutet.

Weitere Infos über uns und unsere Abos finden Sie hier